Ingeniería Inversa, Simulación e Industria 4.0 en la Formación Profesional

Esta entrada está disponible también en los siguientes idiomas: Euskara

El 15 de Junio se celebró en Tknika una jornada sobre Ingeniería inversa, simulación e industria 4.0, con el objetivo de hacer transferencia de los diferentes proyectos desarrollados en estos ámbitos durante el presente curso.

Primero, Igor Urkiola nos habló de ingeniería inversa, nociones y posibilidades, y presentó el trabajo realizado mediante Design X. Entre otras cosas, explicó los pasos a seguir una vez escaneada una pieza, y a partir de la nube de puntos, para conseguir un STL que se pueda imprimir o un CAD retrabajable. En este proyecto han colaborado los centros Migel Altuna y Tolosaldea.

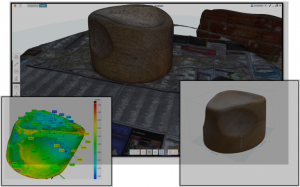

A continuación José Luís Ormaetxea nos explico la técnica de fotogrametría, se trata de un proyecto realizado en el centro Bidasoa. Presentó diferentes ejemplos y habló sobre la precisión de la técnica. Presentó una comparativa de resultados obtenidos mediante fotogrametría y mediante escáner, validando esta técnica de bajo costo para algunas aplicaciones.

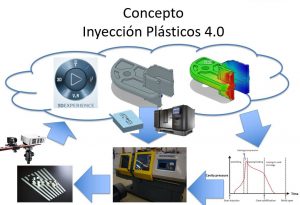

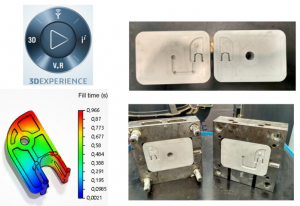

Continuamos con los proyectos de los centros MGEP y Lea Artibai. Done Ugarte presentó la plataforma 3DExperience e hizo una demostración de como trabajar en la nube en modo colaborativo conectándose en directo con un compañero de Arrasate: en el desarrollo de un proyecto, como compartir documentación, hacer cambios, aprobarlos, hacer simulaciones, analizar resultados… Imanol Perez analizó las ventajas y desventajas de utilizar la impresión 3D para la fabricación de moldes de inyección de plásticos, y trajo unos insertos realizados mediante la tecnología FFF.

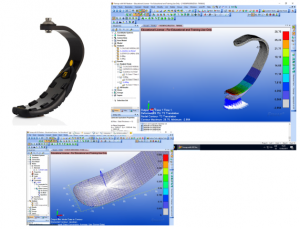

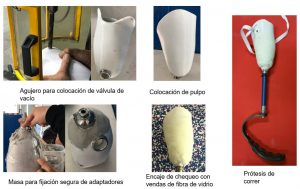

Posteriormente Jon Arozena (Bidasoa) analizó las diferentes opciones de software que existen para la simulación de composites y explicó el proceso de FEA basado en el software FEMAP NX Nastran. Miren Canellada (Tknika) e Itziar Tolosa (UGLE) presentaron la simulación de una prótesis de fibra de carbono para correr mediante FEMPA NX Nastran, y explicaron los pasos seguidos para la adecuación de una prótesis de este tipo a un paciente: escaneo del muñon, diseño del encaje a partir de la nube de puntos obtenida, fabricación del encaje mediante impresión 3D en PC y montaje de la prótesis teniendo en cuenta las características del paciente. Gracias a la colaboración de Jon Artola pudimos ver los resultados in-situ.

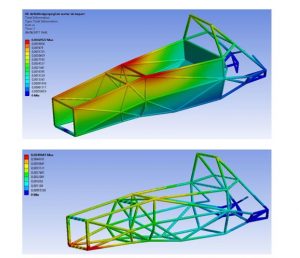

Para terminar con la jornada Borja Villanueva y Cristian Alonso del equipo Formula Student de Tecnun, nos presentaron la estrategia seguida para la fabricación del chasis del coche de este año. El objetivo era aumentar la rigidez del chasis tubular metálico y para ello optaron por hacerlo mediante placas de fibra de carbono con nucleo ligero de PVC. Para definir todo esto lanzaron simulaciones en ANSYS y así obtuvieron la configuración óptima. La fabricación de las placas de fibra de carbono y el adhesivado al chasis tubular se ha realizado mediante la colaboración que existe entre Tknika y Tecnun. Tuvimos ocasion de presenciar el resultado en el propio coche ya fabricado.